Projektbeispiele

Hier wird es konkret: machen Sie sich ein Bild von unserer Erfahrung und Arbeitsweise anhand von ausgewählten Projekten.

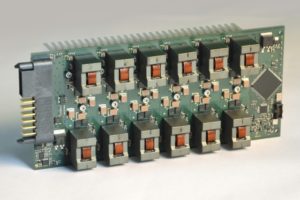

High Power DC/DC-Wandler

Entwicklung eines 28-kW-DC/DC-Wandlers mit über 98 % Wirkungsgrad

Kleine böse Diode?

Fahrzeug-Elektronik mit EMV-Problemen

Sensibel für alles was kommt

LIN-BUS basiertes Sensorsystem

Brennstoffzelle

DC/DC-Wandler für Brennstoffzellenfahrzeug

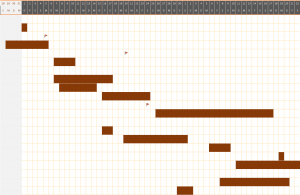

Projektmanagement unter Druck

Intensive Unterstützung eines Automobilzulieferers bei der Entwicklung seines Produkts zur Serienreife